本方案中所指的轨道交通主要是采用电力牵引的火车和地铁,其大功率交流传动电力机车内部构成有有两个重要的功率模块,即主牵引变流器和辅助变流器。主牵引变流器为牵引机车提供动力,功率最高、电压最大,工作条件最为严酷。辅助变流器为其他非动力电流供电,如空调、车灯、后备电源等,电压、功率相对较低,工作条件也相对较好。

主牵引变流器需要3.3千伏或6.5千伏高压模块,辅助变流器所需的电压则相对比较低,1.7千伏模块就能满足。它们均需要选用牵引级IGBT模块,因为机车工作环境非常恶劣。牵引级IGBT是电子应用领域要求等级最高的IGBT,对可靠性和产品生命周期的要求极高。

牵引级IGBT的功率高达1千万瓦,每个IGBT承受的最高电压可高达6.5千伏,标称电流高达600安。牵引级高压大功率IGBT的工作环境严酷,负载剧烈变化,对IGBT模块的寿命影响很大,这就需要采用特定的技术来提高器件的温度循环寿命和功率循环寿命。

一般工业级IGBT功率模块的工作温度为125℃,但英飞凌(Infineon)的IHM/IHV-B系列牵引级IGBT功率模块的工作温度比常见工业级功率模块的工作温度高出25℃,达到150℃。提高25℃对于IGBT有两个好处:首先,增加了IGBT模块的输出功率能力,有利于提高模块输出功率的密度,进而使整个变流器的设计更为小巧。其次,提高牵引级IGBT的工作温度增强了功率循环能力,从而提高模块的可靠性和工作寿命。

“提升结温是我们提升IGBT可用功率的一个手段,而且它是IGBT模块封装技术提升的结果。”英飞凌科技工业及多元化电子市场事业部工业功率市场总监Vivek Mahajan指出,IGBT的输出电流主要受结温限制,芯片的温度限制了它的功率负荷。如果能够将结温提升就意味着IGBT可以输出更大的电流。而实现结温提升的方法有两种:一是降低IGBT的饱和电压,降低IGBT的损耗;另外一个手段就是提高模块的焊线工艺,提升它的可靠性和功率交变能力。提高IGBT的结温可以使客户获得更大的使用功率,还可以降低损耗,散热器温度和模块壳温也随之降低了,允许模块输出更大的电流,同时IGBT的可靠性提升大大延长了模块的使用寿命。”

为了满足新兴电动汽车行业对功率模块的要求,三菱电机推出了满足汽车应用要求的通用型功率模块,来推动电动汽车行业的发展。

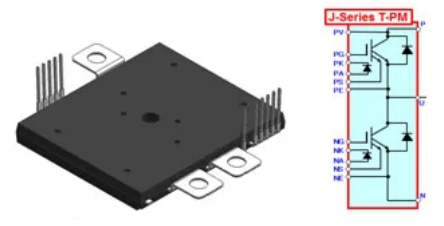

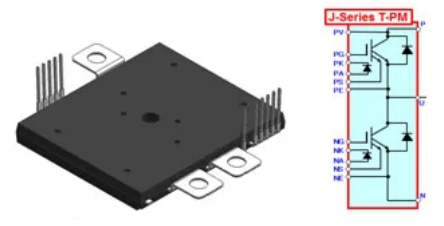

三菱电机开发的电动汽车用IGBT模块J-系列 EVT-PM,采用2合1的压铸模封装结构,主要应用于电动汽车的马达驱动逆变器。

J系列EV T-PM性能特点

三菱电机CSTBTTM硅片技术实现超低损耗

采用低感抗的两单元压注模封装,减小功率模块体积

采用无铅焊接,满足ELV(End-of-life Vehicle)报废车辆指令

IGBT硅片集成电流、温度检测功能

可实现硅片级品质追踪

实现175℃最大结温

功率循环寿命和热循环寿命为传统工业模块的30倍

混合动力车的动力来自内燃机和电机,一部分行驶动力从稳定工作在最佳工作点的内燃机获得,另一部分电力则从电机获得。如果实际需要的动力比内燃机的供能小,则用多余的动力充电,通过发电机存储在电池;如果需要的功率大于内燃机的功能,马达可以和内燃机联合共同驱动机车前进。混合动力机车采用这样“混合双打”方式取长补短,让内燃机获得最佳的能效比。

混合动力车的关键组件是发电机和马达驱动,而发电机和马达驱动的关键是IGBT模块。由于混合动力车的工作环境略优于轨道交通,因此可选用等级稍低的车辆级IGBT模块。例如英飞凌的PrimePACK第四代IGBT,其最高结温为175℃。实际应用时,可通过将IGBT的位置更靠近基板螺丝固定点的方法,来有效降低基板与散热片之间的热阻效应,内部杂散电感与同级产品相比可降低约60%。